Bio Digestores

¿Qué es la biogasificación anaerobia secuencial dnas?

La biogasificación anaerobia secuencial es la tecnología base para el desarrollo de la presente propuesta, en ella se combinan las ventajas de algunos modelos de digestores más convencionales añadiendo unas características propias, a saber:

El proceso se realiza en fase acuosa (ya mencionado). De hecho el proceso nació como un sistema de depuración. Esto permite una mayor velocidad de reacción.

Se utiliza una geometría que permite la separación secuencial de las distintas fases, es decir los distintos grupos de bacterias no se mezclan y por tanto no compiten entre sí. La materia orgánica fluye de una fase a otra sucesivamente y con los tiempos de residencia que requiere cada fase. Esta geometría permite por ejemplo que el hidrógeno que se desprende en las últimas fases no inhiba la reacción acido génica y que la bajada de pH que se produce en la fase hidrolítica no influya en las fases siguientes:

- Se utilizan unos elementos denominados “soportes cerámicos” sobre los que se asientan las bacterias creando una capa o “biofilm” estable y que permite la existencia de muchas bacterias lo que a su vez contribuye a la rapidez de la reacción.

- Se regula automáticamente el pH, la composición química de los soportes cerámicos realiza tal función de forma que en la fase hidrolítica el pH baja a 4 pero cuando el flujo de agua residual pasa a la siguiente fase dicho pH ya está neutralizado.

- Los soportes cerámicos a su vez proporcionan los minerales que necesitan las bacterias para su desarrollo, pues la materia orgánica solamente les aporta energía.

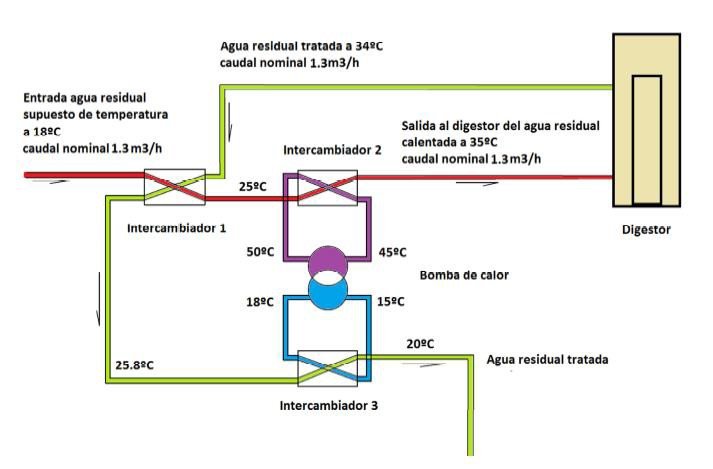

- La fase acuosa permite una recuperación del 90% del calor de forma que la eficiencia energética del proceso se incrementa (recordemos que la temperatura debe elevarse a 32-35ºC).

- El diseño en altura permite que las bacterias encuentren su microambiente óptimo no solo por su pH, Tª y separación de fases sino también por la presión.

- Se instalan todo tipo de bacterias, así por ejemplo se instalan las bacterias que metabolizan el nitrógeno, con lo que el sistema puede tratar cualquier tipo de agua residual.

- Todas estas características las consigue aislando las dos primeras fases en un diseño tipo filtro anaerobio (que se queda en el interior del equipo) y las dos últimas en un diseño tipo lecho fluidizado (que se queda en el exterior). Los soportes cerámicos ocupan parte del equipo y el flujo continuo de residuos va sufriendo las diferentes fases sucesivamente. El gas se va acumulando en la parte superior mientas que la fracción sólida que no se degrada se acumula en la inferior. El agua sale ya depurada siendo casi innecesario un tratamiento terciario.

Descripción

El diseño de este sistema está protegido por la patente referenciada en la OEPM con el código PCT 201130240 y es propiedad de D. Julio Valdés.

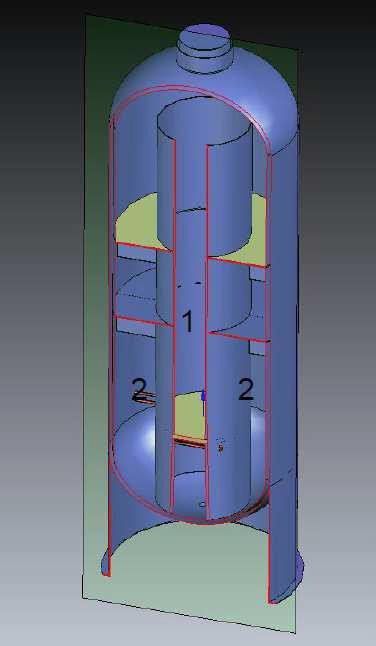

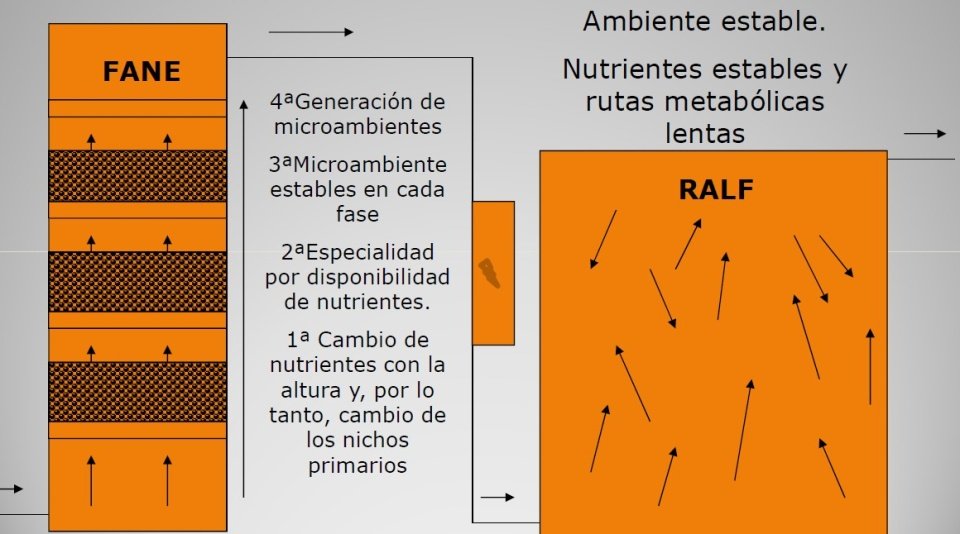

El DNAS consta de dos cilindros, que pueden construirse coaxiales o separados (Figura 2). Uno de ellos, el interno se realiza según un diseño coaxial, se denomina filtro anaerobio no estricto (FANE) y el exterior, reactor anaerobio de lecho fluidificado (RALF).

En el FANE, (Siguiente figura) se da una diferenciación de ambientes por corrientes de temperatura y densidad, consiguiendo la separación de las fases hidrolítica y acidogénica. En el RALF existe un único ambiente donde tienen lugar las fases acetogénica y metanogénica. El biofilm queda fijado en unas partículas sólidas (silicatos) de tamaño variable que son fluidificadas con el objetivo de expansionar las partículas finas para conseguir una mayor superficie de contacto entre líquido y biofilm, mantener un medio líquido homogenizado, obteniendo constantes metabólicas equilibradas, y controlar el grosor de los biofilms para evitar grandes desarrollos o disminución de la superficie específica

El agua con materia orgánica llega al FANE y posteriormente pasa al RALF donde se completa la digestión y de donde se extrae el biogás y el digestato.

Ventajas que ofrece la tecnologia. DNAS

El tiempo de reacción necesario baja a menos de tres días, incluso horas para cierto tipo de residuos. Esto hace que el equipo sea mucho más pequeño que otros lo que abarata mucho la inversión necesaria.

El grado de conversión de la materia orgánica en gas es superior al 80%, esto quiere decir que la fracción sólida que permanece sin digerir es muy baja. Este sólido que se va acumulando en la parte baja del digestor, en caso de que proceda de aguas residuales peligrosas será gestionado mucho más fácilmente que si fueran lodos de una depuradora convencional. En caso de que proceda solo de restos orgánicos como purines podrá ser utilizado directamente como compost. Como estimación de la cantidad de dicho solido normalmente se considera bien el 7% de los sólidos volátiles o bien el 10% de la DQO (DQO es una medida de la cantidad de materia orgánica en unidades de mg/l).

El alto grado de conversión y la rapidez hacen que la producción de biogás sea elevada. Además, las últimas fases se realizan en un ambiente anaeróbico estricto, es decir, en un ambiente completamente reductor, lo que hace que la proporción de metano en el biogás final sea bastante superior al de otros procesos.

El agua ya sale depurada, se puede diseñar el equipo para obtener el grado de depuración requerido para el vertido posterior del agua, bien a cauce público o bien a colector. En el caso de purines, por ejemplo, dicha agua sale completamente mineralizada con oligoelementos en composición de fácil adsorción lo que lo convierte en un abono excelente sin los inconvenientes derivados de la presencia de urea.

La imagen fig. 3 muestra un ejemplo de purín de cerdo ya digerido en una instalación en el cual sale del digestor sin olor.

Esquema de instalación

Los costes operativos son muy bajos en relación con las tecnologías convencionales, ya que no requiere uso de reactivos y puede funcionar automáticamente porque no requiere de controles de pH.

Las ventajas técnicas se convierten en ventajas económicas

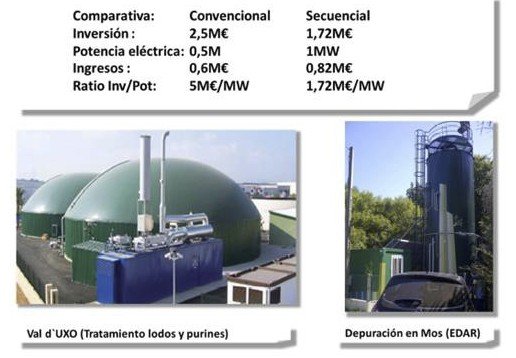

La siguiente imagen muestra una comparativa frente a un digestor de mezcla completa inaugurado el año 2014 en Valencia